Hola amigos hispasónicos,

Llevo mucho tiempo por este foro, si bien mis colaboraciones han sido mínimas. Limitadas a comprar y vender algún teclado a través de mercasonic y a enviar algunos manuales Korg a compañeros que los necesitaban, muy poco más he hecho por aquí (aparte de leeros mucho)

Por fin voy a poner un post de relativa importancia y, haciendo una analogía con el famoso programa de restauración de coches “Joyas sobre Ruedas”, he querido titularlo “Joyas sobre Teclas (Korg T3)” ya que, igual que hacen ellos con los coches, voy a darle una segunda vida a un Workstation Korg T3.

Una de mis aficiones es el bricolaje en casi todas sus variantes (electricidad, electrónica, carpintería, pintura, etc…) Así que, tras ver algunos de los maravillosos trabajos de restauración de equipos que se hacen por aquí y, movido por esa afición a cacharrear que tengo, me he decidido a restaurar un Korg exT3 que había a la venta en Mercasonic. Quiero dar las gracias al compañero Tumithak por sus restauraciones, las cuales me han servido de inspiración y me han espoleado a empezar este proyecto. Espero que os guste y que podáis sacar algo de provecho si alguna vez os decidís a hacer algo parecido. Mi objetivo es dejar el teclado mejor que cuando salió de fábrica. Y digo mejor porque quiero implementarle algunas mejoras que ya iréis viendo. La idea es hacerlo por el menor dinero posible ya que, muy a mi pesar, tendré que vender el teclado una vez restaurado. Actualmente tengo un Tritón Pro y el T3 ya no me cabe en casa, así que tendré que deshacerme de él. No pretendo ganarle dinero pero tampoco me gustaría perder demasiado ya que con lo que saque, seguramente compraré otro teclado para restaurar. Por ello quiero hacer la restauración conteniendo el gasto al máximo aunque siempre primando la calidad del acabado final; como dije, el teclado debe quedar mejor que salido de fábrica.

Sin más rollo, empiezo presentándoos al bicho al que le voy a meter mano.

ESTADO INICIAL DEL TECLADO:

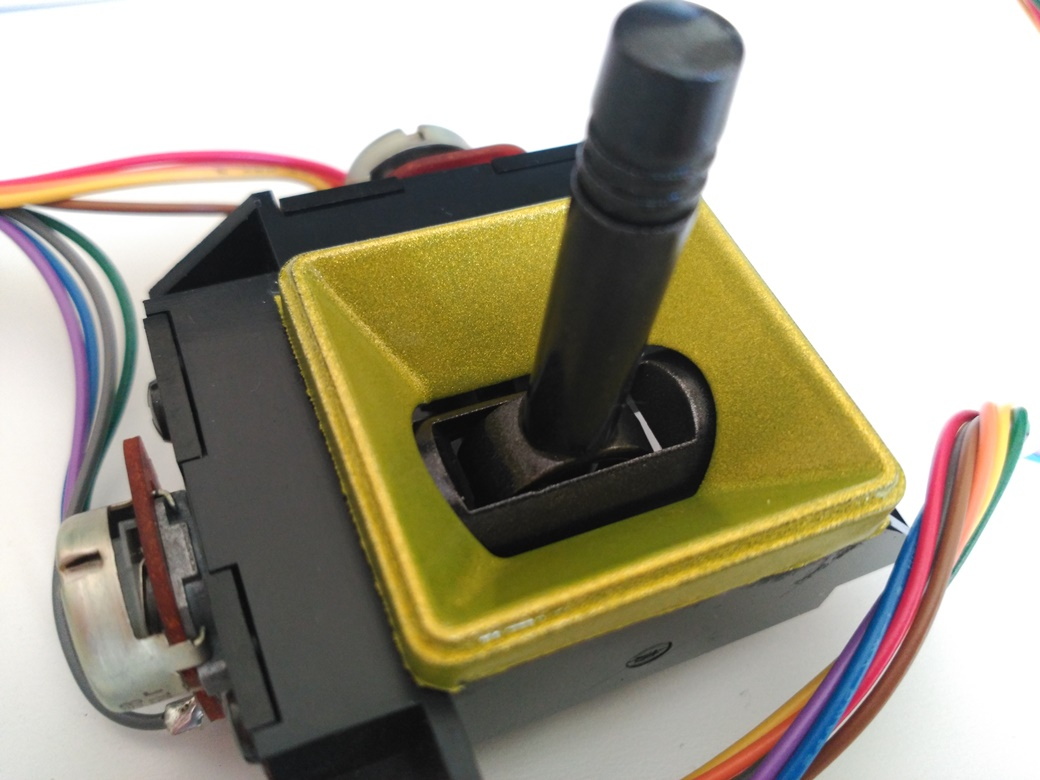

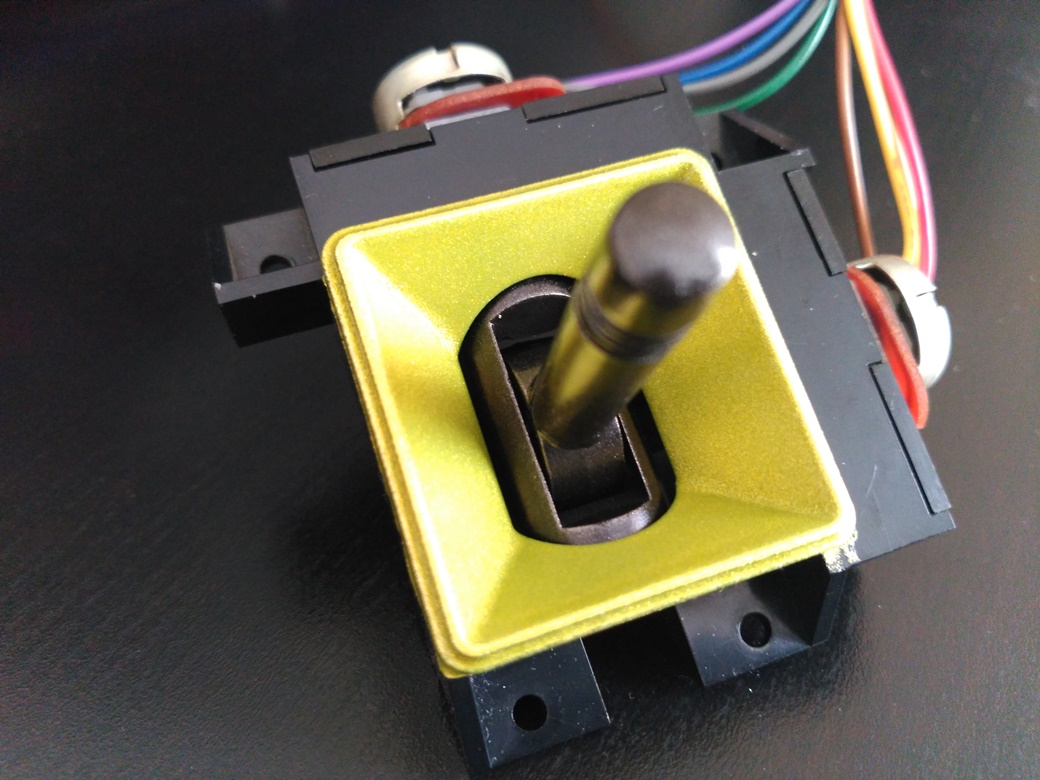

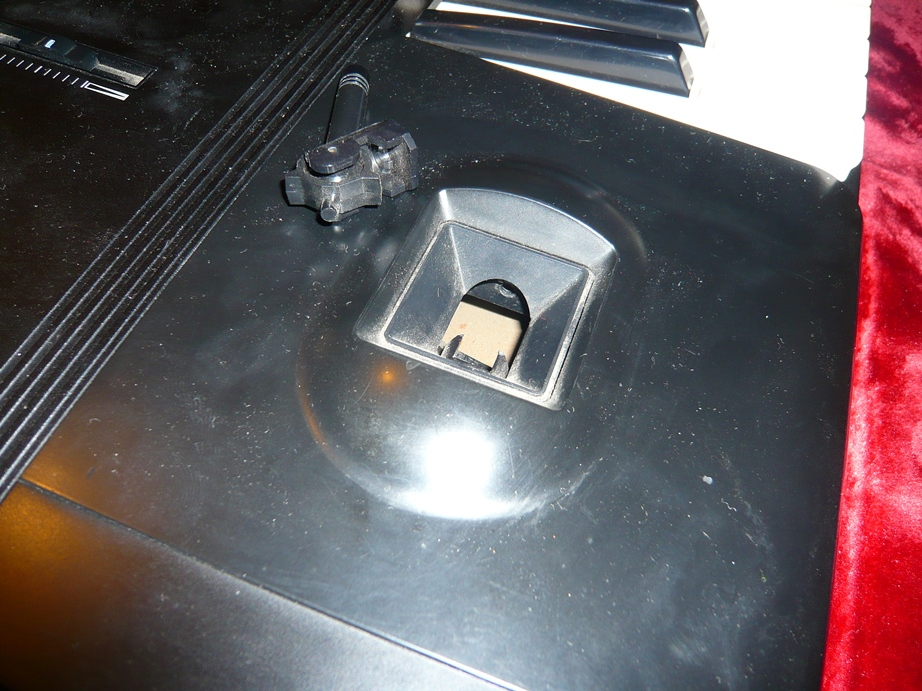

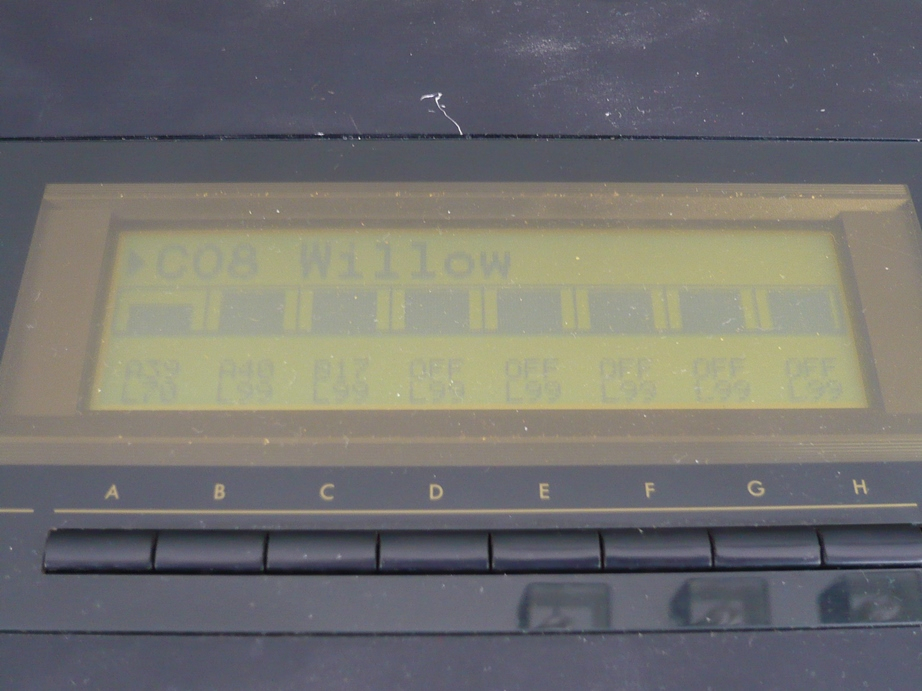

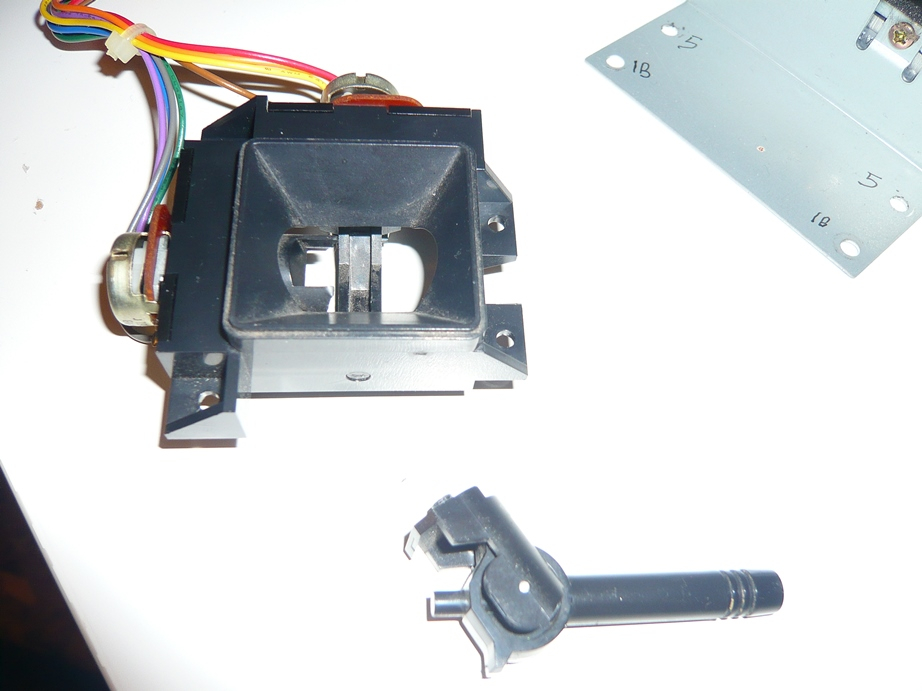

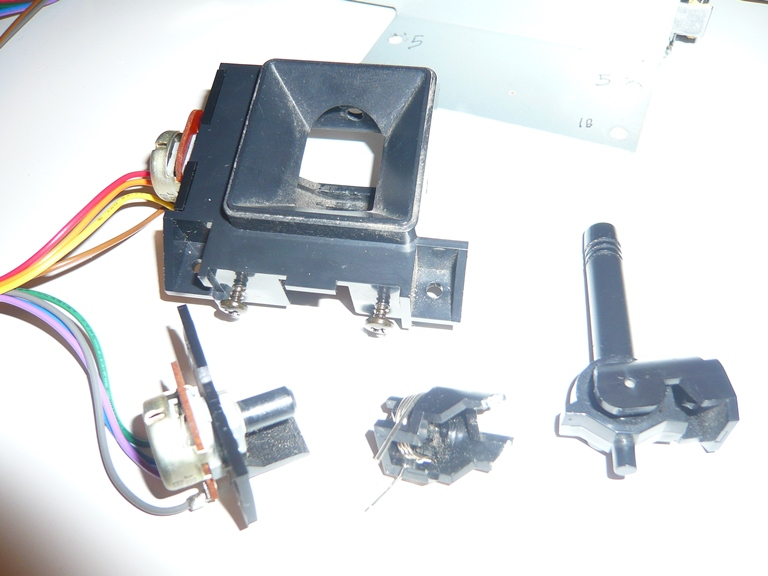

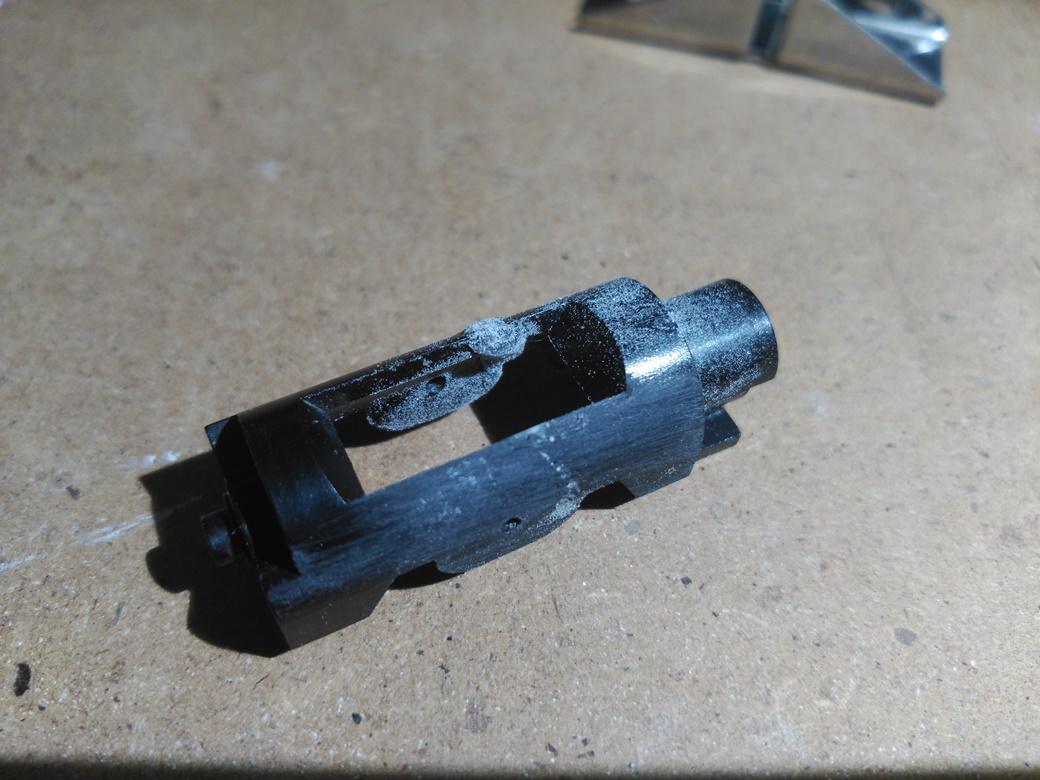

Como os he comentado, se trata de un Korg exT3 que estaba en buen estado funcional pero que, según el dueño, necesitaba una buena limpieza y algún que otro arreglo. La palanca del pitch bend estaba rota y a la pantalla se le había agotado la retroiluminación. Los pulsadores habían sido sustituidos hacía un año aproximadamente aunque no se los habían puesto nuevos. No entiendo el motivo ya que, una vez abierto el teclado, es absurdo no poner pulsadores nuevos, pero bueno, cada uno es libre de hacer lo que considere oportuno con sus cosas. Me incluía un flight case que está en muy mal estado (también me lo dijo) En un principio también iba a restaurar el flight case, pero ahora mismo no estoy seguro de si lo voy a hacer por motivos económicos ya que dudo que pueda recuperar la inversión necesaria para dejarlo en un estado medio decente. Cuando recibí el teclado y lo probé, funcionaba todo bien aunque algunos botones iban “duros” (consecuencia de no poner pulsadores nuevos), a la pantalla, tal y como me habían dicho, le fallaba la retroiluminación y el pitch bend estaba roto, por lo tanto, ninguna sorpresa con respecto a lo que me había dicho el vendedor. Os pongo unas fotos del estado inicial del teclado:

También se puede apreciar un ligero deterioro en la serigrafía y algunos arañazos en el chasis. Nada de eso me importa ya que pienso repintar y serigrafiar el teclado al completo. De hecho, le voy a dar una estética radicalmente distinta a la que tiene. Va a ser algo quizá demasiado atrevido, pero de los cobardes se ha escrito muy poco (mi abuelo diría “y de valientes están los cementerios llenos”), jejejeje. Tengo una idea en mente con respecto al color. Quizá me arrepienta pero no me importa, lo peor que me puede pasar es que lo tenga que volver a pintar, por lo que no hay problema con ello.

Así que, visto el teclado por fuera y habiendo tomado nota de las cosas evidentes de las que había que ocuparse, es hora de “sacarle las tripas”

DESMONTAJE:

Como he dicho, voy a hacer una restauración y cambio de imagen total del teclado, por lo tanto, lo voy a desmontar completamente, revisar todas y cada una de sus piezas y reparar o sustituir las que sean necesarias.

Doy por hecho que este proyecto me va a llevar meses, por lo que es importante ser riguroso y ordenado a la hora de desmontar y clasificar todas las piezas. Si no lo hago así, probablemente me encuentre con serios problemas el día que vaya a montar el equipo de nuevo.

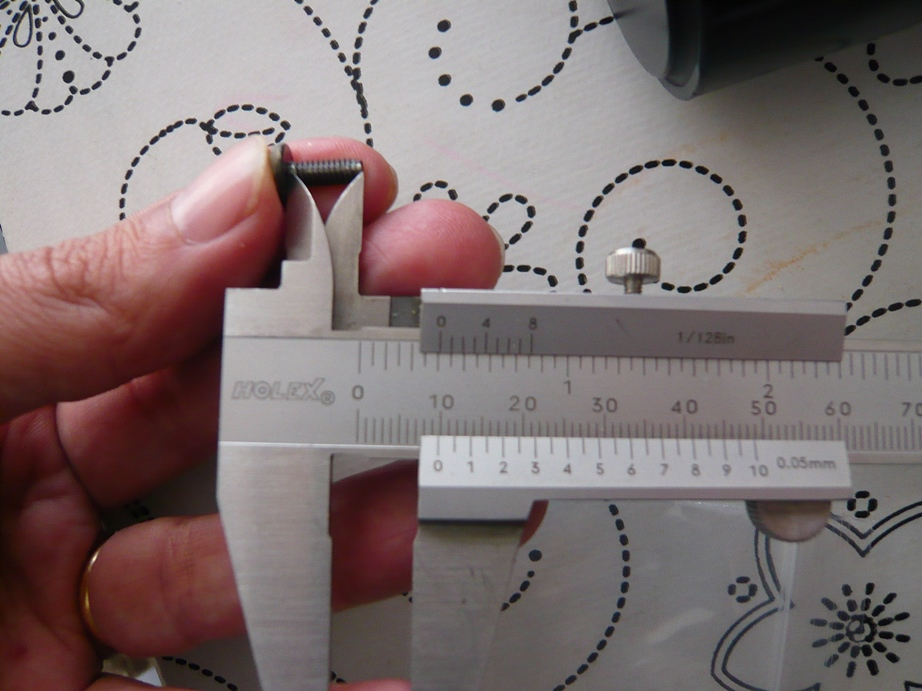

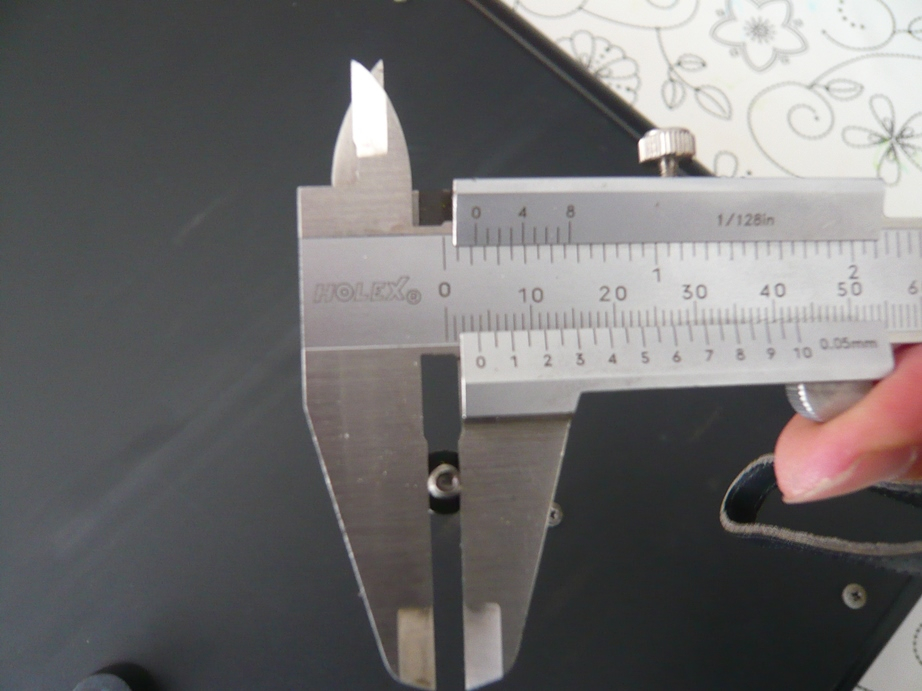

Algo muy importante es saber qué tipo de tornillo va en cada sitio. Para ello, cada tornillo diferente que quitaba, lo medía, le asignaba un número (1, 2, 3, etc…), lo guardaba en una bolsita marcada con ese número, marcaba también con ese número la posición en la que estaba y anotaba todo en un papel. Esto que parece enrevesado, se ve más claro en esta secuencia de fotos:

Bolsita de tornillos identificada y papel con datos.

Ubicación de un tornillo y tipo de tornillo correspondiente

Y aquí podéis ver todos los tornillos que tiene un Korg T3. Bueno, faltan algunos que no he retirado de su posición, así que “casi todos”

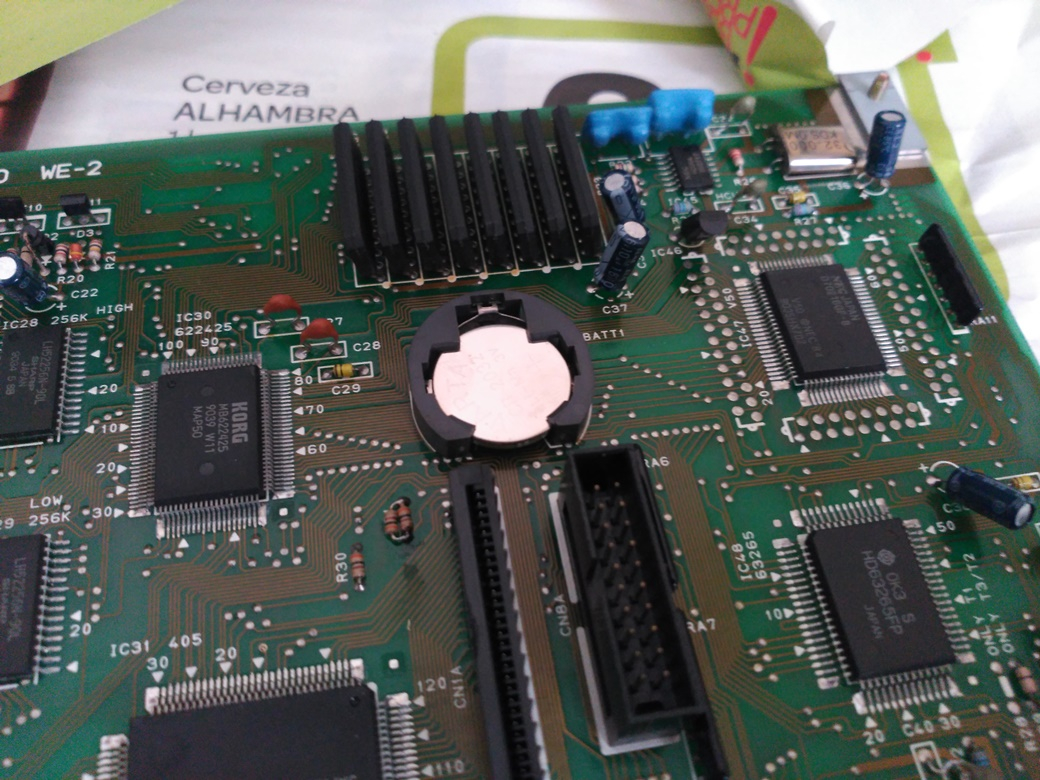

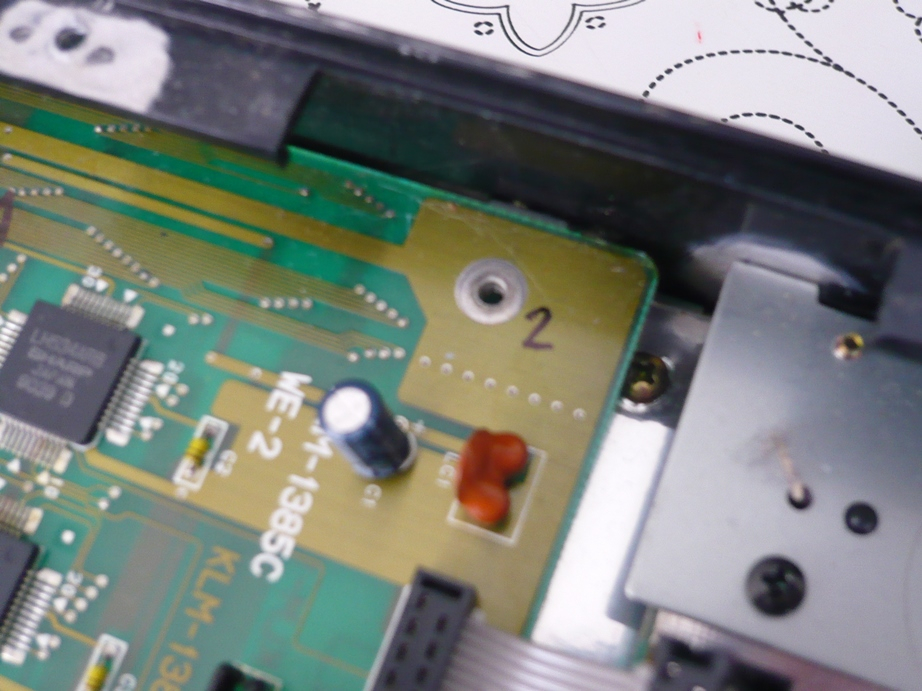

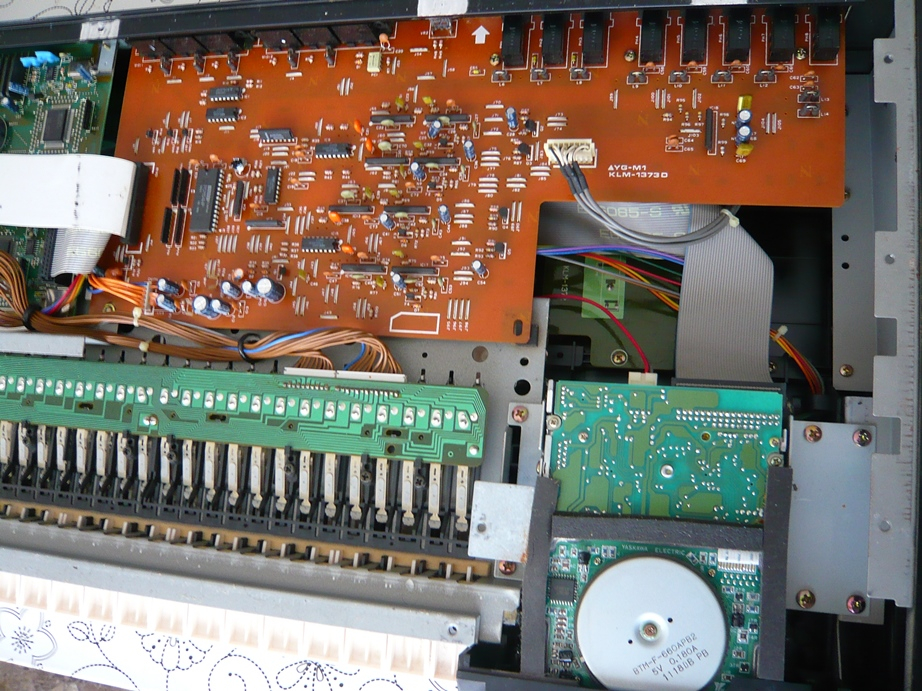

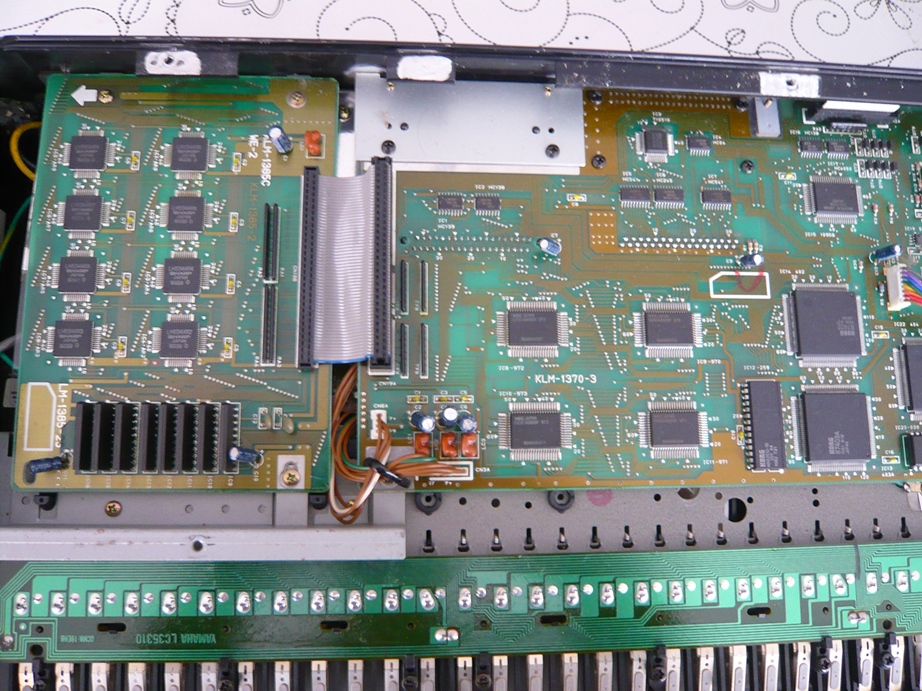

Una vez quitada la tapa inferior, me encontré con el interior de “la bestia” y lo llamo así porque me ha sorprendido la robustez con la que está construido este teclado. Metal por todos lados y anclajes muy bien estudiados y colocados para hacer un teclado compacto y duro. No es de extrañar que estas máquinas sigan dando guerra (y la que les queda) después de tantos años.

Me sorprendió el excelente estado interior de la electrónica y el teclado en general. Me daba mucho miedo abrirlo y encontrarme óxido o condensadores hinchados, pero nada de eso. El interior estaba sucio, polvo y pelos de alguna mascota, pero nada que no se pudiese solucionar con una buena limpieza, así que respiré aliviado y, ahora sí, podía decir que me iba a quedar un teclado IMPACTANTE (para bien o para mal)

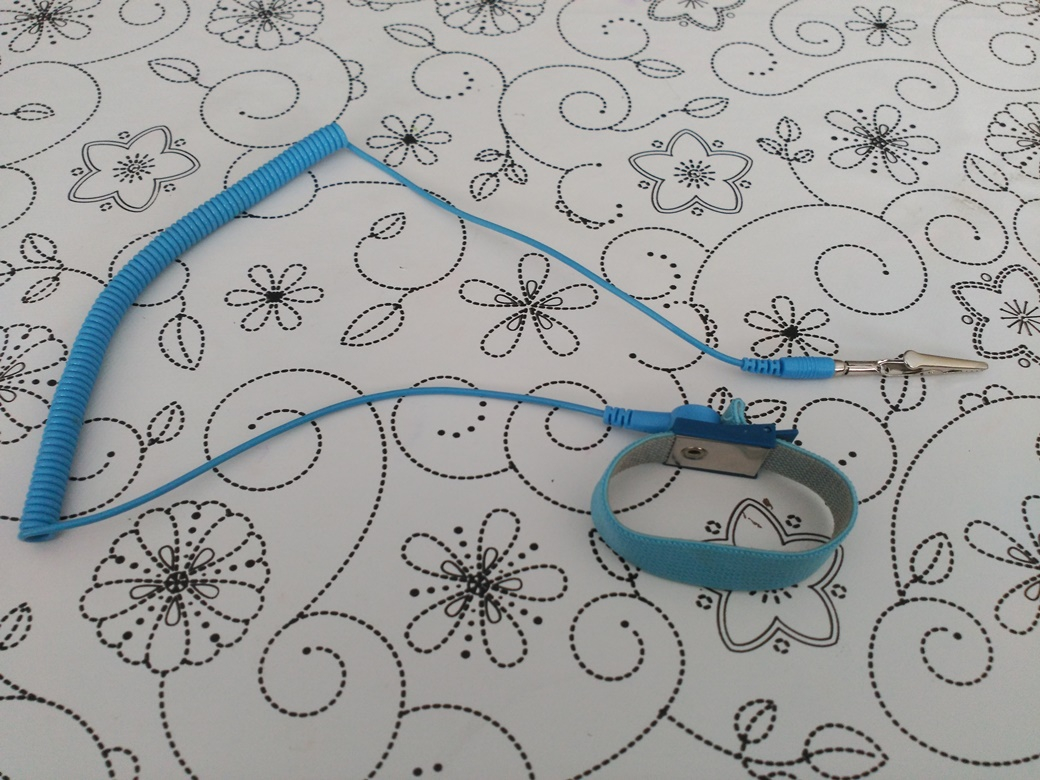

Antes de continuar, quiero comentar un aspecto extremadamente importante a la hora de manipular placas o elementos que contengan circuitería electrónica. El principal enemigo de estas partes a la hora de manipularlas son las descargas de electricidad estática. Esos “pequeños” calambrazos que os dan de vez en cuando al tocar algo metálico o a otra persona son descargas de estática. Si una de esas descargas se produce entre vosotros y una placa electrónica, os aseguro que hay muchas posibilidades de que tengáis que tirar a la basura dicha placa. En un teclado antiguo como el T3, el chasis, los botones, las teclas, la pintura y muchas otras cosas se pueden reparar o sustituir fácilmente, pero como os carguéis una placa electrónica, es muy posible que el coste de una nueva no merezca la pena y tengáis que tirar el teclado a la basura (o venderlo a piezas). Para evitar este problema, es IMPRESCINDIBLE que os descarguéis de estática y evitéis volveros a cargar en cualquier momento. Para ello hay unas pulseritas de “puesta a tierra” o “antiestáticas” muy económicas y cómodas que deberíais colocaros antes de tocar nada. En la siguiente foto podéis ver cómo es:

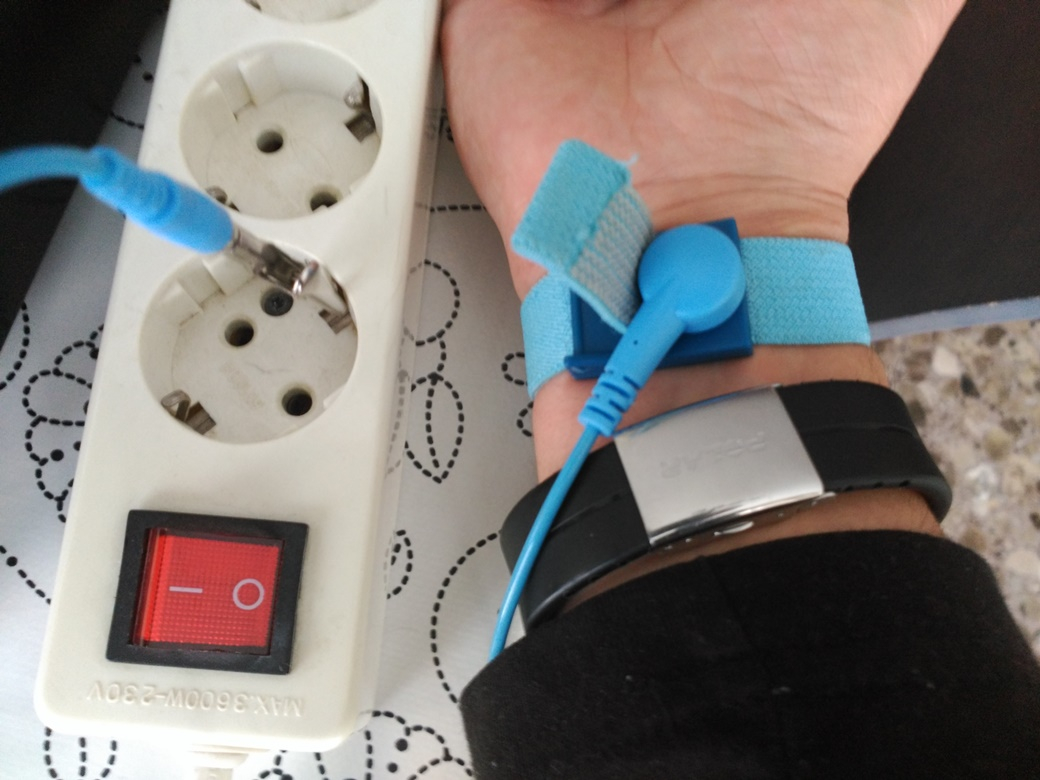

La cinta la ajustaríais a vuestra muñeca (o tobillo) y el cocodrilo lo conectaríais al pin de tierra de cualquier enchufe o regleta conectada a un enchufe en la pared tal y como se ven en la siguiente foto:

De este modo estaréis en todo momento conectados a tierra y la estática, en vez de acumularse en vosotros o vuestra ropa, irá drenando continuamente a tierra. Así podréis trabajar con la seguridad de que no vais a dañar vuestros equipos (al menos por este motivo, jejejeje)

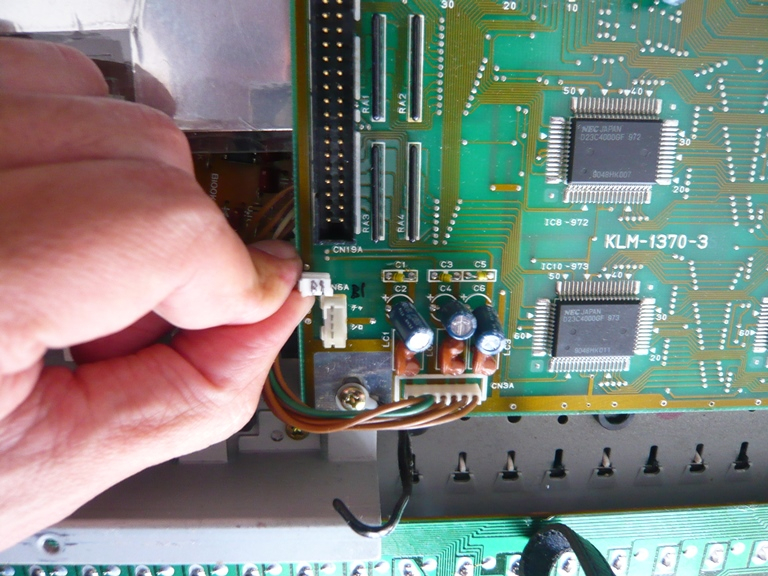

Con la pulsera antiestática colocada, continuamos con el proceso de desmontaje. Hay que ser muy cuidadosos a la hora de desconectar cables. Como norma general, los conectores son diferentes y cada cable sólo puede ir conectado en un zócalo pero, como yo no me fío, prefiero marcar siempre el conector del cable y el zócalo de la placa en el que va conectado de la forma en la que veis en la imagen:

También es buena idea marcar los cables de cinta por si alguno llevase algún cruzamiento y no nos hemos dado cuenta:

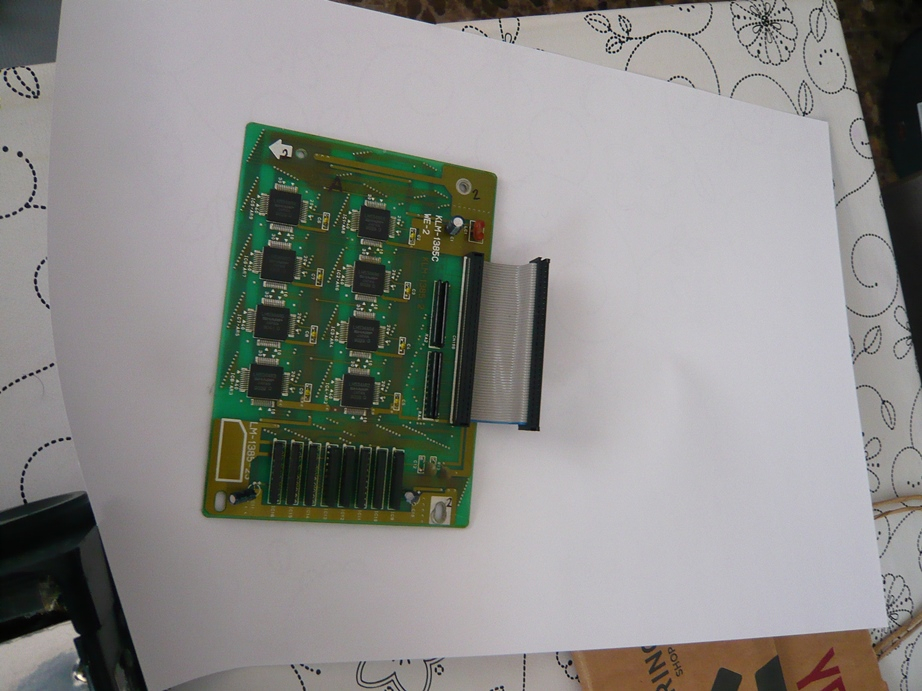

Conforme iba desmontando cada una de las placas, las iba envolviendo individualmente en un papel. Es recomendable no utilizar plásticos o telas sintéticas para envolver las placas por el tema de la estática. Lo ideal sería usar bolsas antiestáticas pero si no tenéis, como yo, puede servir perfectamente papel, periódicos o folletos publicitarios de esos que dejan a montones en el buzón:

Y después de un buen rato de quitar tornillos, clasificarlos, marcar cables, desconectar y envolver piezas, este es el resultado. Un Korg T3 totalmente despiezado:

LIMPIEZA DE LOS BOTONES EXTERIORES:

Una de las primeras cosas que hice (por sencilla) fue limpiar los botones o pulsadores exteriores. Simplemente los dejé sumergidos en agua con jabón de lavar los platos durante un día. Al cabo de un día, con la ayuda de unos bastoncillos de algodón y alcohol, limpié los recovecos para dejarlos flamantes:

La limpieza de los botones hay que hacerla con cuidado. Son piezas frágiles que pueden romperse fácilmente si las fuerzas y no son baratas. Un bloque de cuatro botones vale alrededor de 20€ así que hay que limpiar con “cariño”. Como podéis ver, el algodón sale bastante negro ya que la suciedad que se acumula a lo largo de los años es considerable.

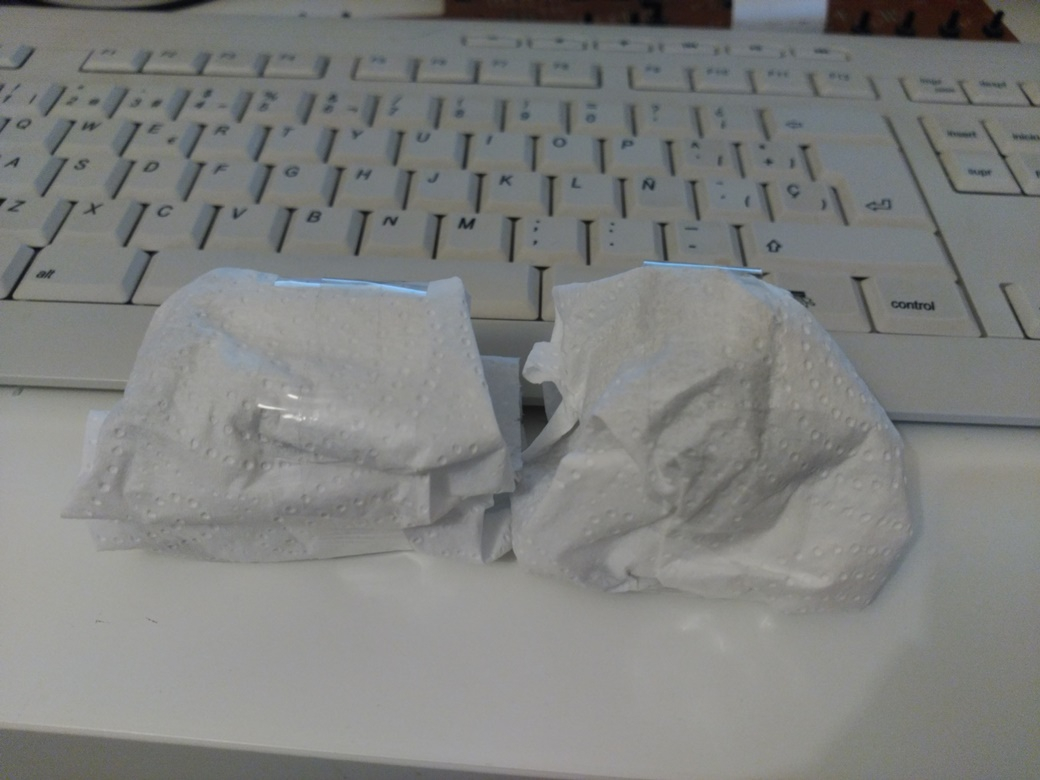

Una vez limpios los botones, hay que envolverlos bien ya que no los volveremos a usar hasta que vayamos a montar el teclado ya restaurado:

Y de momento lo dejo aquí. Tengo algunas cosas más avanzadas pero no terminadas por lo que esperaré a acabarlas para seguir con el post.

Un saludo a tod@s!!!

Llevo mucho tiempo por este foro, si bien mis colaboraciones han sido mínimas. Limitadas a comprar y vender algún teclado a través de mercasonic y a enviar algunos manuales Korg a compañeros que los necesitaban, muy poco más he hecho por aquí (aparte de leeros mucho)

Por fin voy a poner un post de relativa importancia y, haciendo una analogía con el famoso programa de restauración de coches “Joyas sobre Ruedas”, he querido titularlo “Joyas sobre Teclas (Korg T3)” ya que, igual que hacen ellos con los coches, voy a darle una segunda vida a un Workstation Korg T3.

Una de mis aficiones es el bricolaje en casi todas sus variantes (electricidad, electrónica, carpintería, pintura, etc…) Así que, tras ver algunos de los maravillosos trabajos de restauración de equipos que se hacen por aquí y, movido por esa afición a cacharrear que tengo, me he decidido a restaurar un Korg exT3 que había a la venta en Mercasonic. Quiero dar las gracias al compañero Tumithak por sus restauraciones, las cuales me han servido de inspiración y me han espoleado a empezar este proyecto. Espero que os guste y que podáis sacar algo de provecho si alguna vez os decidís a hacer algo parecido. Mi objetivo es dejar el teclado mejor que cuando salió de fábrica. Y digo mejor porque quiero implementarle algunas mejoras que ya iréis viendo. La idea es hacerlo por el menor dinero posible ya que, muy a mi pesar, tendré que vender el teclado una vez restaurado. Actualmente tengo un Tritón Pro y el T3 ya no me cabe en casa, así que tendré que deshacerme de él. No pretendo ganarle dinero pero tampoco me gustaría perder demasiado ya que con lo que saque, seguramente compraré otro teclado para restaurar. Por ello quiero hacer la restauración conteniendo el gasto al máximo aunque siempre primando la calidad del acabado final; como dije, el teclado debe quedar mejor que salido de fábrica.

Sin más rollo, empiezo presentándoos al bicho al que le voy a meter mano.

ESTADO INICIAL DEL TECLADO:

Como os he comentado, se trata de un Korg exT3 que estaba en buen estado funcional pero que, según el dueño, necesitaba una buena limpieza y algún que otro arreglo. La palanca del pitch bend estaba rota y a la pantalla se le había agotado la retroiluminación. Los pulsadores habían sido sustituidos hacía un año aproximadamente aunque no se los habían puesto nuevos. No entiendo el motivo ya que, una vez abierto el teclado, es absurdo no poner pulsadores nuevos, pero bueno, cada uno es libre de hacer lo que considere oportuno con sus cosas. Me incluía un flight case que está en muy mal estado (también me lo dijo) En un principio también iba a restaurar el flight case, pero ahora mismo no estoy seguro de si lo voy a hacer por motivos económicos ya que dudo que pueda recuperar la inversión necesaria para dejarlo en un estado medio decente. Cuando recibí el teclado y lo probé, funcionaba todo bien aunque algunos botones iban “duros” (consecuencia de no poner pulsadores nuevos), a la pantalla, tal y como me habían dicho, le fallaba la retroiluminación y el pitch bend estaba roto, por lo tanto, ninguna sorpresa con respecto a lo que me había dicho el vendedor. Os pongo unas fotos del estado inicial del teclado:

También se puede apreciar un ligero deterioro en la serigrafía y algunos arañazos en el chasis. Nada de eso me importa ya que pienso repintar y serigrafiar el teclado al completo. De hecho, le voy a dar una estética radicalmente distinta a la que tiene. Va a ser algo quizá demasiado atrevido, pero de los cobardes se ha escrito muy poco (mi abuelo diría “y de valientes están los cementerios llenos”), jejejeje. Tengo una idea en mente con respecto al color. Quizá me arrepienta pero no me importa, lo peor que me puede pasar es que lo tenga que volver a pintar, por lo que no hay problema con ello.

Así que, visto el teclado por fuera y habiendo tomado nota de las cosas evidentes de las que había que ocuparse, es hora de “sacarle las tripas”

DESMONTAJE:

Como he dicho, voy a hacer una restauración y cambio de imagen total del teclado, por lo tanto, lo voy a desmontar completamente, revisar todas y cada una de sus piezas y reparar o sustituir las que sean necesarias.

Doy por hecho que este proyecto me va a llevar meses, por lo que es importante ser riguroso y ordenado a la hora de desmontar y clasificar todas las piezas. Si no lo hago así, probablemente me encuentre con serios problemas el día que vaya a montar el equipo de nuevo.

Algo muy importante es saber qué tipo de tornillo va en cada sitio. Para ello, cada tornillo diferente que quitaba, lo medía, le asignaba un número (1, 2, 3, etc…), lo guardaba en una bolsita marcada con ese número, marcaba también con ese número la posición en la que estaba y anotaba todo en un papel. Esto que parece enrevesado, se ve más claro en esta secuencia de fotos:

Bolsita de tornillos identificada y papel con datos.

Ubicación de un tornillo y tipo de tornillo correspondiente

Y aquí podéis ver todos los tornillos que tiene un Korg T3. Bueno, faltan algunos que no he retirado de su posición, así que “casi todos”

Una vez quitada la tapa inferior, me encontré con el interior de “la bestia” y lo llamo así porque me ha sorprendido la robustez con la que está construido este teclado. Metal por todos lados y anclajes muy bien estudiados y colocados para hacer un teclado compacto y duro. No es de extrañar que estas máquinas sigan dando guerra (y la que les queda) después de tantos años.

Me sorprendió el excelente estado interior de la electrónica y el teclado en general. Me daba mucho miedo abrirlo y encontrarme óxido o condensadores hinchados, pero nada de eso. El interior estaba sucio, polvo y pelos de alguna mascota, pero nada que no se pudiese solucionar con una buena limpieza, así que respiré aliviado y, ahora sí, podía decir que me iba a quedar un teclado IMPACTANTE (para bien o para mal)

Antes de continuar, quiero comentar un aspecto extremadamente importante a la hora de manipular placas o elementos que contengan circuitería electrónica. El principal enemigo de estas partes a la hora de manipularlas son las descargas de electricidad estática. Esos “pequeños” calambrazos que os dan de vez en cuando al tocar algo metálico o a otra persona son descargas de estática. Si una de esas descargas se produce entre vosotros y una placa electrónica, os aseguro que hay muchas posibilidades de que tengáis que tirar a la basura dicha placa. En un teclado antiguo como el T3, el chasis, los botones, las teclas, la pintura y muchas otras cosas se pueden reparar o sustituir fácilmente, pero como os carguéis una placa electrónica, es muy posible que el coste de una nueva no merezca la pena y tengáis que tirar el teclado a la basura (o venderlo a piezas). Para evitar este problema, es IMPRESCINDIBLE que os descarguéis de estática y evitéis volveros a cargar en cualquier momento. Para ello hay unas pulseritas de “puesta a tierra” o “antiestáticas” muy económicas y cómodas que deberíais colocaros antes de tocar nada. En la siguiente foto podéis ver cómo es:

La cinta la ajustaríais a vuestra muñeca (o tobillo) y el cocodrilo lo conectaríais al pin de tierra de cualquier enchufe o regleta conectada a un enchufe en la pared tal y como se ven en la siguiente foto:

De este modo estaréis en todo momento conectados a tierra y la estática, en vez de acumularse en vosotros o vuestra ropa, irá drenando continuamente a tierra. Así podréis trabajar con la seguridad de que no vais a dañar vuestros equipos (al menos por este motivo, jejejeje)

Con la pulsera antiestática colocada, continuamos con el proceso de desmontaje. Hay que ser muy cuidadosos a la hora de desconectar cables. Como norma general, los conectores son diferentes y cada cable sólo puede ir conectado en un zócalo pero, como yo no me fío, prefiero marcar siempre el conector del cable y el zócalo de la placa en el que va conectado de la forma en la que veis en la imagen:

También es buena idea marcar los cables de cinta por si alguno llevase algún cruzamiento y no nos hemos dado cuenta:

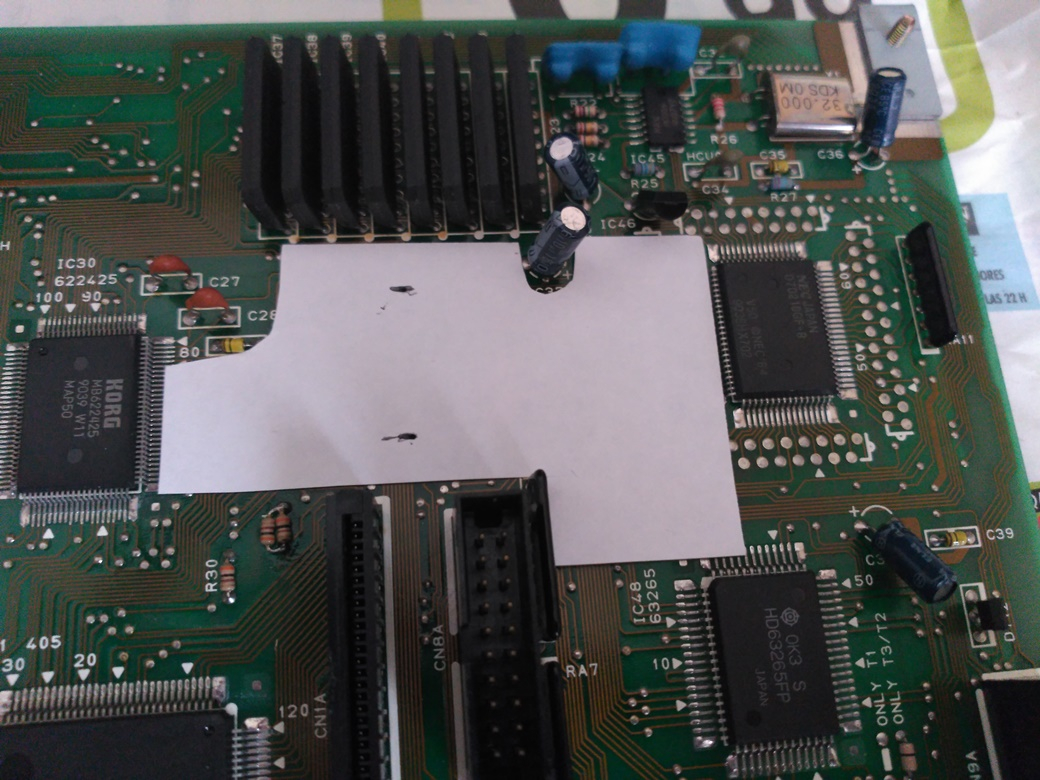

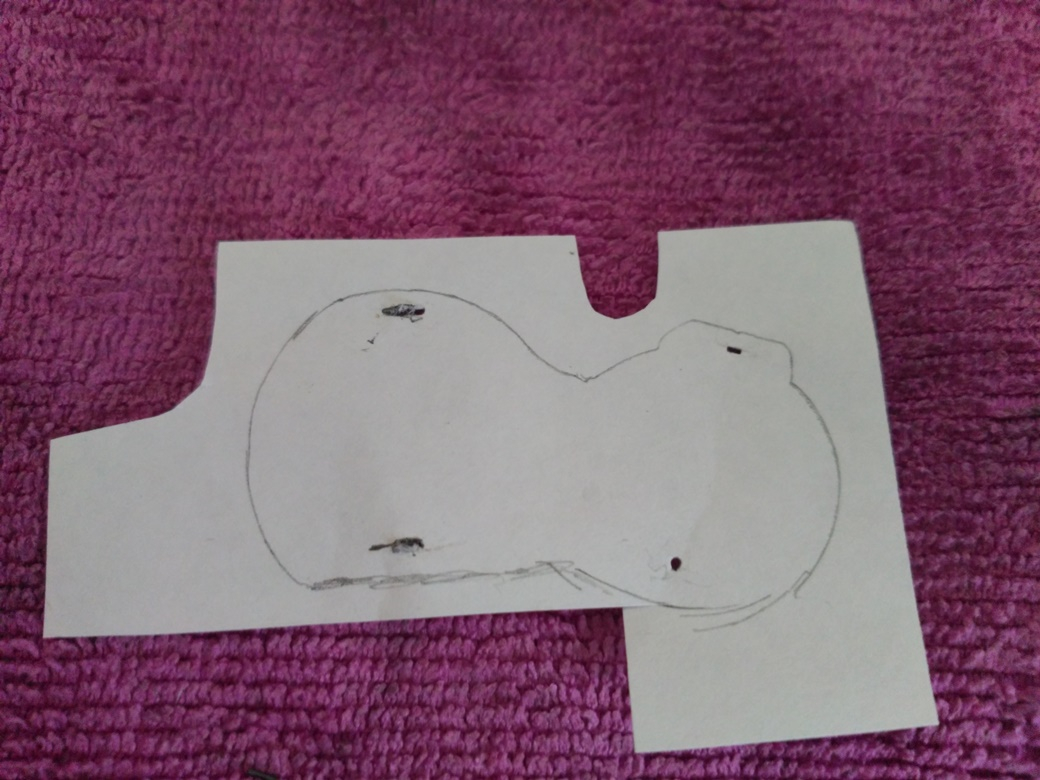

Conforme iba desmontando cada una de las placas, las iba envolviendo individualmente en un papel. Es recomendable no utilizar plásticos o telas sintéticas para envolver las placas por el tema de la estática. Lo ideal sería usar bolsas antiestáticas pero si no tenéis, como yo, puede servir perfectamente papel, periódicos o folletos publicitarios de esos que dejan a montones en el buzón:

Y después de un buen rato de quitar tornillos, clasificarlos, marcar cables, desconectar y envolver piezas, este es el resultado. Un Korg T3 totalmente despiezado:

LIMPIEZA DE LOS BOTONES EXTERIORES:

Una de las primeras cosas que hice (por sencilla) fue limpiar los botones o pulsadores exteriores. Simplemente los dejé sumergidos en agua con jabón de lavar los platos durante un día. Al cabo de un día, con la ayuda de unos bastoncillos de algodón y alcohol, limpié los recovecos para dejarlos flamantes:

La limpieza de los botones hay que hacerla con cuidado. Son piezas frágiles que pueden romperse fácilmente si las fuerzas y no son baratas. Un bloque de cuatro botones vale alrededor de 20€ así que hay que limpiar con “cariño”. Como podéis ver, el algodón sale bastante negro ya que la suciedad que se acumula a lo largo de los años es considerable.

Una vez limpios los botones, hay que envolverlos bien ya que no los volveremos a usar hasta que vayamos a montar el teclado ya restaurado:

Y de momento lo dejo aquí. Tengo algunas cosas más avanzadas pero no terminadas por lo que esperaré a acabarlas para seguir con el post.

Un saludo a tod@s!!!

Va a ser una pequeña currada pero espero que el resultado merezca la pena.

Va a ser una pequeña currada pero espero que el resultado merezca la pena.

Ya hay ganas de ver los avances...color, serigrafia

Ya hay ganas de ver los avances...color, serigrafia